超声场对大规格2A14铝合金铸锭组织及力学性能的影响

常梦君1, 2,张昀2, 3,蒋日鹏1, 2,李瑞卿1, 2, *

(1.中南大学轻合金研究院;2.高性能复杂制造国家重点实验室;3. 中南大学机电工程学院)

摘要 通过超声辅助半连续铸造制备了直径830 mm2A14铝合金铸锭,对铸锭组织进行检测分析,结果表明:在超声铸造工艺下,铸锭心部、1/2半径位置、边部的平均晶粒尺寸减小了34.81%、33.06%、28.80%,结晶相较分散,Cu元素偏析指数由0.18降到0.09;铸锭心部、1/2半径位置固态氢含量减小了39.5%,39.7%,力学性能优于普通铸锭。空化和声流效应使铸锭晶粒细化、共晶组织分散细化、熔体氢含量降低,气孔或缩松减少,铸锭力学性能得到提高。

关键词 超声场;晶粒细化;固态氢含量;力学性能

Effect of Ultrasonic Field on the Microstructure and Mechanical Property of Large scale 2A14 Aluminum Alloy Ingot

Chang Mengjun1,2, Li Ruiqing1,2* (1.Light Alloy Research Institute,Central South University; 2.State Key Laboratory of High Performance Complex Manufacturing)

Abstract: An 2A14 aluminum alloy ingot with a diameter of 830 mm was prepared by semi-continuous ultrasonic assisted casting. The structure of the ingot was tested and analyzed. The experimental results showed that the average grain size of the core, 1/2 radius, and edges of the ingot was reduced by 34.81%, 33.06%, and 33.06% compared with the ordinary ingot under the ultrasonic assisted casting process. 28.80%, the crystalline phase is relatively dispersed, the Cu element segregation index is reduced from 0.18 to 0.09; the solid hydrogen content in the center of the ingot and the 1/2 radius is reduced by 39.5%, 39.7%, and the mechanical properties are better than those of ordinary ingots. The effects of cavitation and acoustic flow obviously make the ingot grain refinement, the eutectic structure dispersion and refinement, reduce the hydrogen content of the melt, reduce the formation of pores or shrinkage, and improve the mechanical properties of the ingot.

KEY WORDS: Ultrasound field, Grain refinement; Solid hydrogen content; Mechanical properties

1 引言

Al-Cu合金由于其优良的力学性能、铸造性能、耐热性能、加工成型性能,广泛应用于航天器、汽车制造等行业[1]。大型整体化复杂结构件的应用,不仅减轻了航天器自身重量且提高了机体疲劳强度,也减少了零件和标准件的连接数量[2]。整体化结构件是由大规格合金铸锭经过轧制、锻造、挤压等工艺生产而,铸锭的质量直接影响后续大型结构件的成形成性,因此高品质大规格铸锭的制备至关重要。但由于铸锭尺寸大,铸锭中晶粒粗大、疏松、夹渣、偏析严重等问题[3]。

在合金熔体中引入超声场改善铸锭质量成为近年来研究的主题,超声振动产生的空化效应与声流效应能使铸锭晶粒细化、组织和偏析改善、除气除杂等[4-8]。国内外学者对超声熔体处理技术进行了实验和机理探索,Eskin G I和Wang E Q在坩埚实验中对铝合金熔体进行超声处理,发现了超声对细化合金铸锭晶粒尺寸和弱化偏析上有十分明显的作用[4,5]。Jian X在改变温度条件下对A356铝熔体中施加功率超声,发现在液相线温度施加功率超声时,细化晶粒效果最好[6]。石婷等人研究了不同功率超声振动与作用时间,对A356铝合金坩埚铸锭除气除杂的影响,结果表明随着超声处理时间的增长,铸锭中气孔率降低[7]。以上的实验研究基本针对实验室规模,合金铸锭尺寸较小。本文首次通过对超声辅助半连续铸造大规格Al-Cu合金铸锭(Φ830 mm× 6000 mm)进行检测分析,分析超声处理对大规格铸锭晶粒组织、共晶组织、偏析及固态氢含量的影响效果及作用机理。

2 实验材料与方法

实验材料采用高纯铝(≥99.85%),Al-Cu、Al-Mn、Al-Si等中间合金及Mn剂、Ti剂等形式。成分为Al-4.50Cu-1.00Si-0.80Mn-0.70Mg-0.2Zn -0.10Ti-0.10Ni wt% 。

主要实验设备包括20吨熔炼保温炉、热顶半连续铸造系统、Φ830 mm热顶结晶器、超声振动系统、ALSCAN在线测氢仪等。检测试验设备有:Leica金相显微镜,TESCAN扫描电镜,SPECTRO-MAXx立式直读光谱仪,RHEN600固态测氢仪,CMT5105万能力学拉伸试验仪。图1(a)和(b)为超声辅助铸造示意图和实验现场图。超声振动系统最大输出功率为3 KW,由超声电源,带有空气冷却装置的20 KHz压电陶瓷换能器,超声变幅杆和辐射杆组成。

将原料熔炼炉中熔炼,经去渣,机械搅拌,脱气和精练之浇注。分别进行常规铸造和超声振动辅助铸造,超声辐射杆浸入结晶器铝熔体深度为200 mm。最终制备出直径830 mm,长度6000 mm的两种铸锭,在距离铸锭上端1000 mm的位置取检测样品,如图1(c)所示。进行微观组织、宏观成分,固态氢含量,力学性能等分析。

1—超声辐射杆;2—热顶;3—水冷结晶器;4—铸锭;5—引锭板

图1 (a)超声辅助铸造原理图;(b)超声铸造现场照片;(c)取样示意图

3. 试验结果与分析

3.1. 超声对显微组织的影响

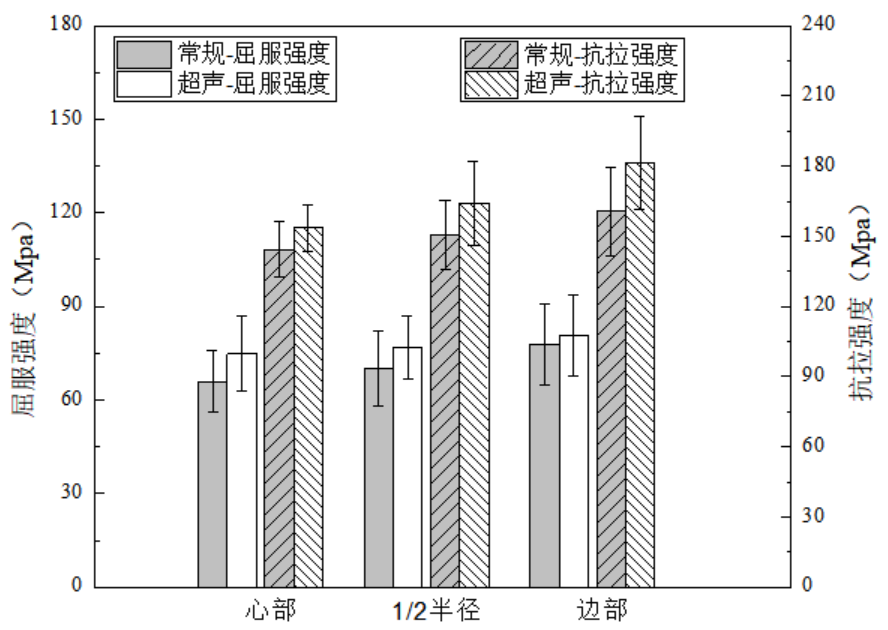

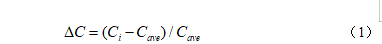

图2为铸锭金相组织及晶粒尺寸分布图,铸锭心部的晶粒较大,普通铸锭的平均晶粒尺寸为540 μm,沿径向方向从心部到边部,晶粒尺寸逐渐变小。普通铸锭存在大量的缩孔(图中红色箭头所示),在铸锭心部缩孔尺寸达到了200 μm,在铸锭边部和1/2半径,均存在不同大小的缩孔。在心部,1/2半径,边部超声铸锭晶粒尺寸分别减小了35%、33%、29%。

图2 铸锭金相图及晶粒尺寸分布(a)普通铸锭 (b)超声铸锭。

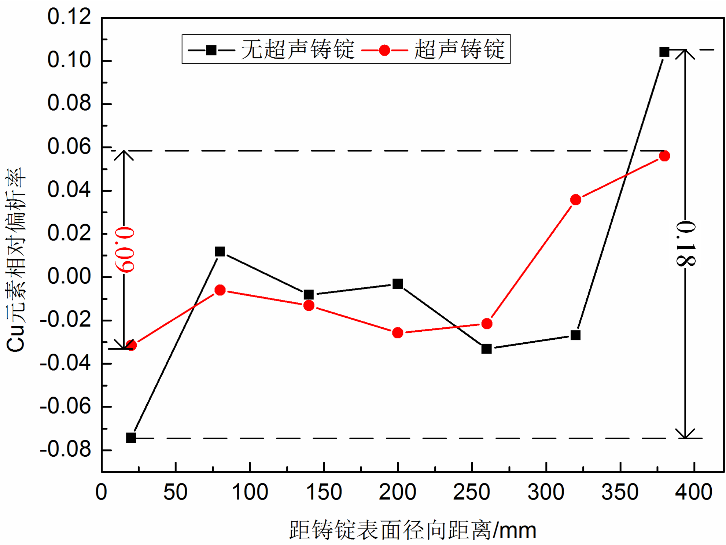

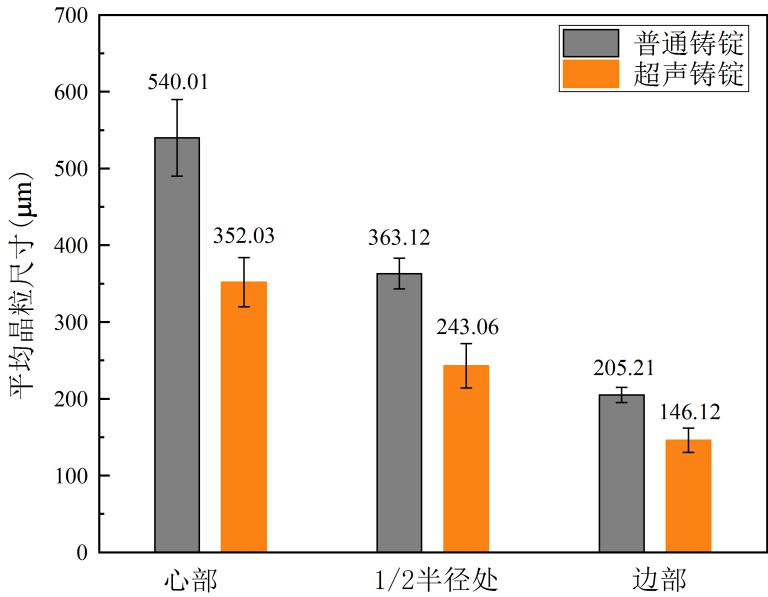

3.2. 超声对成分偏析及固态氢含量的影响元素宏观偏析可由相对偏析率△C来评估[8]:

式中, 为元素平均含量;Ci为铸锭某一位置处的元素含量。利用直读光谱仪,检测分析了铸锭径向沿心部到边部的Cu元素成分含量,并按上式处理如图3所示。图3显示了Cu元素在铸锭径向不同位置中的宏观偏析程度。普通铸锭在边部位置负偏析严重,在心部位置正偏析较大。超声处理改善了心部和边部的骤变趋势,减小了铸锭整体的正偏析和负偏析。使偏析范围从普通铸锭的0.18降为0.09,表明溶质元素在铸锭中的分布更加均匀。

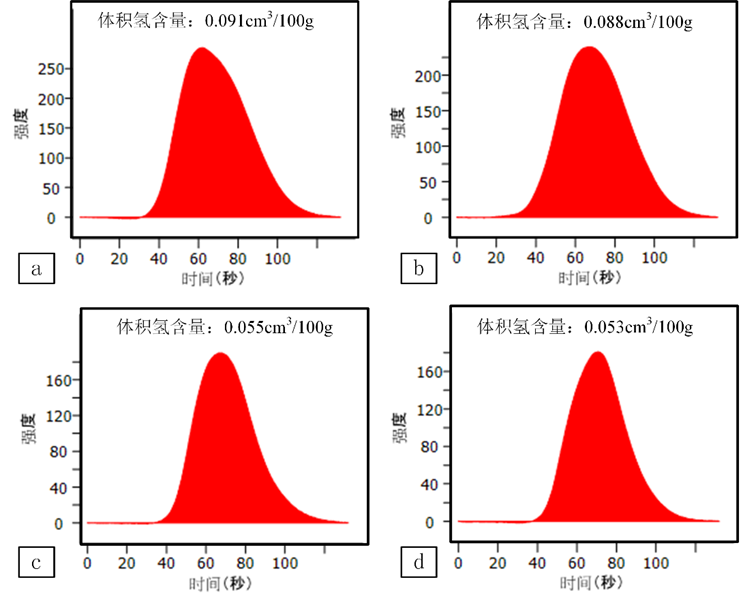

图3 Cu元素偏析情况及固态氢含量:(a)(b)为普通铸锭心部和1/2半径检测结果;(c)(d)为超声铸锭心部和边1/2半径检测结果

为元素平均含量;Ci为铸锭某一位置处的元素含量。利用直读光谱仪,检测分析了铸锭径向沿心部到边部的Cu元素成分含量,并按上式处理如图3所示。图3显示了Cu元素在铸锭径向不同位置中的宏观偏析程度。普通铸锭在边部位置负偏析严重,在心部位置正偏析较大。超声处理改善了心部和边部的骤变趋势,减小了铸锭整体的正偏析和负偏析。使偏析范围从普通铸锭的0.18降为0.09,表明溶质元素在铸锭中的分布更加均匀。

图3 Cu元素偏析情况及固态氢含量:(a)(b)为普通铸锭心部和1/2半径检测结果;(c)(d)为超声铸锭心部和边1/2半径检测结果

用在线测氢仪测得常规和超声铸造过程铝熔体中氢含量值相当,铸造完成后检测铸锭固态测氢值如图3所示。普通铸锭心部和1/2半径的固态样品测氢值分别为0.091 cm3?100g-1,0.088cm3?100g-1。超声铸锭同样位置分别为0.055cm3?100g-1,0.053cm3?100g-1,氢含量分别减小了39.5%,39.7%。

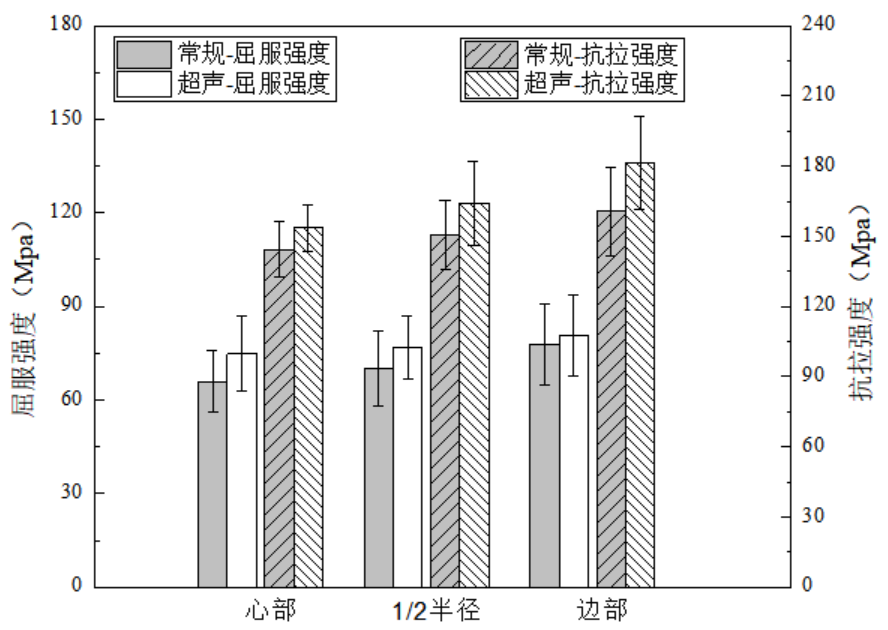

3.3. 超声对铸锭力学性能的影响

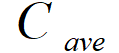

从图4中可以看出,在三个取样位置中,铸锭心部位置处屈服强度与抗拉强度数值最小,边部最大。由于合金未经后续强化处理,仍处于铸态组织,屈服强度和抗拉强度数值不高。超声铸锭中的晶粒较细小,结晶相分布较分散,且铸锭组织中的气孔和缩松明显少于普通铸锭,这使得在力学性能上要优于普通铸锭。

功率超声对铝熔体凝固过程的作用机理主要有空化效应和声流效应,作用在铝熔体中的超声波声压是一种周期性交变声压,存在正压相和负压相。达到空化阈值后,超声诱导产生的空化泡在声压负压相时膨胀,正压相时收缩。在历经数个周期后,空化泡崩溃,在崩溃瞬间,空化泡内产生局部的高温高压,并且伴有微射流(冲击波)。空化泡产生的微射流一方面能够提高基体的润湿性,活化异质颗粒,从而提高形核率,另一方面,空化泡破裂产生的微射流能有效破碎枝晶臂,产生更多的枝晶碎片,在空化泡作用下,这些枝晶碎片在未熔化的情况下润湿性提高,进而又成为更多晶粒的形核中心,从而达到晶粒细化效果。并且空化泡在周期性变化过程中不断吸附熔体中的气体(主要是氢气),上浮的红花跑可以将氢气带出铝熔体,从而达到除气的效果。

图4 铸锭力学性能

由于超声波振动在铝熔体中传播的逐渐衰减,声压由上至下产生一定的压力梯度,铝熔体在压力梯度作用下流动,从而形成在超声振动源下方形成熔体环流,即声流效应。声流不断的对凝固前沿进行冲刷,凝固前沿形核长大的枝晶臂在声流以及空化泡溃灭产生的高压冲击波下破碎分离,并随声流流动到另一个空化区或沉淀到糊状区以等轴晶的方式生长,流动中不断接受声流的冲刷和空化冲击波与微射流冲击,破碎不断变小,数量不断增值。破碎的枝晶与活化颗粒被搅拌并弥散在熔体中,进一步增大形核率。

4. 结论

(1) 超声空化和声流效应共同作用增强了对流,促进熔体传热和溶质扩散,降低了熔体内温度差异,提高了异质颗粒表面润湿性,最终增加了形核位点,促使铸锭晶粒细化,Cu元素偏析降低,力学性能提高。

(2) 熔体中的氢在空化效应下,不断进入空化泡,并在在声流环流和浮力的作用下,浮出熔体,破裂将气体排出熔体,熔体氢含量下降,减少了气孔或缩松的形成。

参考文献

[1] Zhang W W , Lin B , Cheng P , et al. Effects of Mn content on microstructures and mechanical properties of Al-5.0Cu-0.5Fe alloys prepared by squeeze casting[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(6):1525-1531.

[2] 刘欣, 王国庆, 李曙光, 等. 重型运载火箭关键制造技术发展展望[J]. 航天制造技术, 2013(1):1-6.

[3] 林超,张鸿,毕亮,等. 铸造Al-Cu合金凝固缺陷研究现状[J]. 材料导报, 2016,21:022.

[4] Eskin G I. Principles of Ultrasonic Treatment: Application for Light Alloys Melts[J]. Advanced Performance Materials, 1997, 4(2):223-232.

[5] Wang E Q, Wang G, Dargusch M S, et al. Grain refinement of an Al-2 wt% Cu alloy by Al3Ti1B master alloy and ultrasonic treatment[C]//IOP Conference Series: Materials Science and Engineering. IOP Publishing, 2016, 117(1): 012050.

[6] Jian X , Xu H , Meek T T , et al. Effect of power ultrasound on solidification of aluminum A356 alloy[J]. Materials Letters, 2005, 59(2-3):190-193.

[7] 石婷, 张忠涛, 张宇博, 等. 功率超声对A356合金除气效果的影响[J]. 铸造, 2010, 59(6).

[8] Eskin G I, Eskin D G. Ultrasonic Treatment of Light Alloy Melts[M]. CRC Press, 2014: 131−139,148.

通讯作者简介:李瑞卿,男,1987年4月出生,工学博士,中南大学轻合金研究院讲师。研究方向为:高强轻合金材料制造工艺与仿真。 国家自然科学基金资助项目(U1637601、51805549);湖南省自然科学基金资助项目(2019JJ50807);湖南省优秀博士后创新人才项目(2020RC2002)。

为元素平均含量;Ci为铸锭某一位置处的元素含量。利用直读光谱仪,检测分析了铸锭径向沿心部到边部的Cu元素成分含量,并按上式处理如图3所示。图3显示了Cu元素在铸锭径向不同位置中的宏观偏析程度。普通铸锭在边部位置负偏析严重,在心部位置正偏析较大。超声处理改善了心部和边部的骤变趋势,减小了铸锭整体的正偏析和负偏析。使偏析范围从普通铸锭的0.18降为0.09,表明溶质元素在铸锭中的分布更加均匀。

为元素平均含量;Ci为铸锭某一位置处的元素含量。利用直读光谱仪,检测分析了铸锭径向沿心部到边部的Cu元素成分含量,并按上式处理如图3所示。图3显示了Cu元素在铸锭径向不同位置中的宏观偏析程度。普通铸锭在边部位置负偏析严重,在心部位置正偏析较大。超声处理改善了心部和边部的骤变趋势,减小了铸锭整体的正偏析和负偏析。使偏析范围从普通铸锭的0.18降为0.09,表明溶质元素在铸锭中的分布更加均匀。